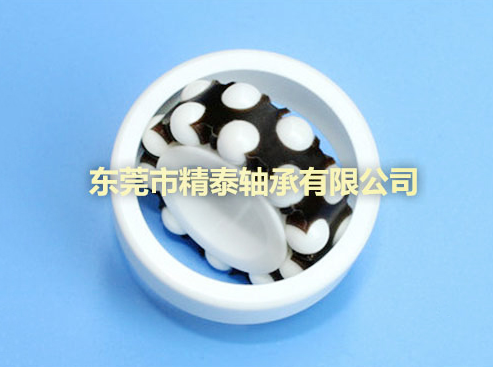

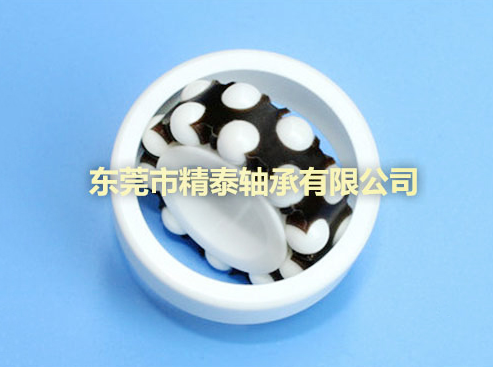

陶瓷轴承厂家分析陶瓷轴承是 “极端环境下的精密解决方案”,其性能优势使其在高端工业领域不可替代,但需根据实际需求平衡成本与性能,合理选型。

陶瓷轴承的生产工艺流程复杂且精密,涉及材料制备、成型、烧结、精密加工等多个环节,需严格控制每一步的工艺参数以确保最终产品的精度和性能。以下是详细的生产流程:

一、原材料制备

陶瓷轴承的核心材料(如氮化硅、氧化锆等)需先制成高纯度、超细颗粒的粉体,这是保证后续性能的基础。

原料提纯

选取高纯度的原材料(如氮化硅的原料为硅粉,氧化锆的原料为锆英砂),通过化学提纯(如酸洗、碱洗)或物理分选去除杂质(铁、铝等元素含量需控制在 0.1% 以下),避免影响陶瓷的强度和耐腐蚀性。

粉体合成与细化

针对不同陶瓷材料采用特定合成方法:

氮化硅(Si₃N₄):硅粉在氮气氛围中高温(1300-1400℃)氮化反应生成,或通过溶胶 - 凝胶法制备超细粉体。

氧化锆(ZrO₂):锆英砂经煅烧、水解后生成氧化锆粉体,需加入稳定剂(如氧化钇)抑制高温下的相变开裂。

通过球磨(用玛瑙或氧化锆球)将粉体细化至亚微米级(粒径 0.5-2μm),颗粒越细,烧结后致密度越高,强度越好。

粉体处理

对粉体进行干燥、过筛,去除团聚颗粒;必要时加入烧结助剂(如氮化硅中加 Y₂O₃、Al₂O₃),降低烧结温度并促进致密化。

二、成型工艺

将陶瓷粉体加工成轴承零件(内圈、外圈、滚动体)的毛坯形状,需根据零件尺寸和精度要求选择成型方法:

干压成型

适用于简单形状(如小尺寸滚动体、垫片):将粉体装入模具,通过液压机施加压力(100-300MPa)压制成坯体,坯体密度需均匀(避免后续烧结变形)。

等静压成型

适用于复杂形状或大尺寸零件(如轴承内外圈):将粉体装入弹性模具(橡胶或塑料),放入高压容器,通过液体介质(油或水)施加各向均匀的压力(100-600MPa),坯体密度更高、结构更均匀。

注塑成型

适用于精密、复杂形状零件:将陶瓷粉体与粘结剂(石蜡、树脂)混合制成浆料,注入金属模具注塑成型,脱模后通过脱脂(去除粘结剂)得到素坯。

凝胶注模成型

高精度成型技术:粉体与有机单体混合成浆料,注入模具后引发聚合反应形成凝胶坯体,坯体强度高、尺寸精度好,适合复杂结构(如保持架)。

三、脱脂(针对含粘结剂的坯体)

若成型时加入了有机粘结剂(如注塑成型),需在烧结前通过脱脂工艺去除,避免高温下粘结剂碳化污染陶瓷。

工艺:将坯体放入脱脂炉,在空气或惰性气氛中缓慢升温(50-300℃),使粘结剂逐步挥发或分解,脱脂时间根据坯体厚度而定(几小时至几十小时),最终残留粘结剂需低于 0.1%。

四、烧结

这是陶瓷坯体转化为致密陶瓷的关键步骤,通过高温使粉体颗粒扩散、融合,形成高强度的陶瓷结构。

烧结设备:采用真空烧结炉、气氛烧结炉(如氮化硅需氮气保护)或压力烧结炉(热压烧结可提高致密度)。

工艺参数:

氮化硅:烧结温度 1600-1800℃,保温 2-4 小时,氮气气氛保护,致密度需达到 95% 以上。

氧化锆:烧结温度 1400-1600℃,空气气氛,保温 1-3 小时,控制冷却速度避免相变开裂。

关键指标:烧结后需检测致密度(通过排水法)、硬度(维氏硬度)、抗弯强度,确保符合轴承使用要求(如氮化硅抗弯强度需≥800MPa)。

五、精密加工

烧结后的陶瓷坯体(称为 “素烧件”)尺寸精度和表面光洁度不足,需通过精密加工达到轴承的装配要求(如内外圈公差需控制在 ±0.001mm)。

粗加工

采用金刚石砂轮切割、磨削,去除烧结后的多余部分,初步加工出轴承的内外径、端面等基本结构。

精密磨削

针对滚动体(滚珠 / 滚子):用金刚石研磨盘进行球面 / 圆柱面研磨,控制圆度(≤0.1μm)、表面粗糙度(Ra≤0.02μm)。

针对内外圈:用高精度无心磨床磨削滚道,确保滚道曲率半径、角度公差符合设计要求,避免影响轴承运转精度。

超精研

对滚道和滚动体进行超精研(用细粒度金刚石研磨膏),进一步降低表面粗糙度,提高耐磨性和接触疲劳寿命。

打孔与倒角

若轴承带保持架或安装孔,需用金刚石钻头进行精密打孔(转速高达 10 万转 / 分钟),并对边缘进行倒角(避免应力集中)。

六、装配与检测

部件清洗

用超声波清洗(清洗剂为酒精或去离子水)去除加工残留的磨料和杂质,避免装配后磨损。

装配

全陶瓷轴承:将内圈、外圈、滚动体、保持架(陶瓷或塑料)按精度要求装配,保持架需与滚动体间隙匹配(0.01-0.05mm)。

混合陶瓷轴承:陶瓷滚动体与金属内外圈装配,需控制过盈量(因陶瓷与金属热膨胀系数不同,通常采用间隙配合或小过盈)。

性能检测

尺寸精度:用千分尺、圆度仪检测内外径、圆度、平行度。

旋转精度:在轴承测试机上检测径向跳动、轴向窜动(需≤0.002mm)。

力学性能:通过压力试验机测试额定动载荷、静载荷;高速试验机测试极限转速下的温升和稳定性。

可靠性:进行寿命试验(模拟实际工况运转数千小时),评估疲劳寿命。