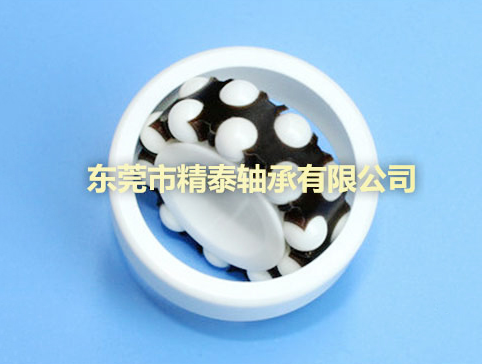

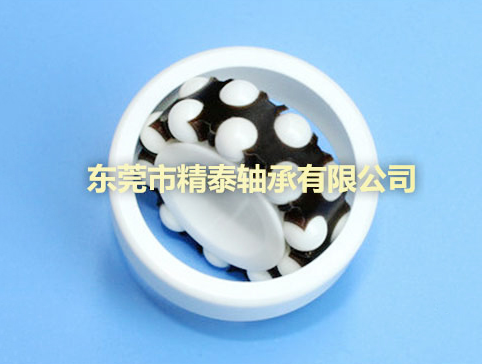

陶瓷轴承是指轴承的滚动体(如滚珠、滚柱)和 / 或套圈采用陶瓷材料制成的轴承。那么,

陶瓷轴承厂家小编总结一下关于陶瓷轴承加工工艺流程一般包括以下主要步骤:

原料准备

粉末选择:根据陶瓷轴承的性能要求,选择高纯度、粒度均匀的陶瓷粉末,如氮化硅(Si₃N₄)、氧化锆(ZrO₂)等。这些粉末的质量直接影响轴承的性能和质量。

添加剂混合:为了改善陶瓷粉末的成型性能和烧结特性,有时会添加少量的添加剂,如助熔剂、粘结剂等。将添加剂与陶瓷粉末充分混合均匀,通常采用球磨等方法来实现。

成型

等静压成型:将经过预处理的陶瓷粉末装入弹性模具中,放入高压容器中,通过液体介质均匀施加压力,使粉末在各个方向上受到相同的压力而压实成型。这种方法可以获得密度均匀、尺寸精度高的坯体,适用于制作各种形状的陶瓷轴承套圈和滚珠。

注射成型:对于一些形状复杂、精度要求高的陶瓷轴承零件,可采用注射成型工艺。将混合好的陶瓷粉末与适量的粘结剂制成具有良好流动性的注射料,通过注射机注入模具型腔中成型。注射成型能够实现自动化生产,生产效率高,且可以制造出尺寸精度高、表面质量好的零件。

烧结

高温烧结:将成型后的坯体放入高温炉中进行烧结,使其致密化。在烧结过程中,陶瓷粉末颗粒之间发生扩散和融合,孔隙逐渐减少,坯体的密度和强度不断提高。烧结温度通常在 1600 - 2000℃之间,根据陶瓷材料的种类和配方进行调整。例如,氮化硅陶瓷轴承的烧结温度一般在 1700 - 1800℃。

气氛控制:为了获得良好的烧结效果,需要对烧结气氛进行控制。对于一些陶瓷材料,如氮化硅,通常在氮气气氛下进行烧结,以防止材料在高温下与氧气发生反应,影响性能。

加工

切割:使用切割设备,如金刚石切割片或激光切割机,将烧结后的陶瓷坯体切割成所需的尺寸和形状,得到轴承套圈和滚珠的毛坯。切割过程中要注意控制切割速度和精度,避免产生裂纹和崩边等缺陷。

磨削:采用高精度的磨床对轴承套圈和滚珠进行磨削加工,以达到所需的尺寸精度和表面质量。磨削包括外圆磨削、内圆磨削、平面磨削等,对于滚珠还需要进行球面磨削。通过多道磨削工序,逐步提高零件的尺寸精度和表面光洁度,一般要求轴承套圈的尺寸精度达到微米级,滚珠的圆度误差控制在几微米以内。

研磨和抛光:研磨和抛光是进一步提高陶瓷轴承表面质量的关键工序。使用研磨膏和抛光剂,通过研磨盘和抛光轮对轴承零件表面进行精细加工,降低表面粗糙度,提高表面平整度和光洁度,使轴承在运转过程中能够减少摩擦和磨损,提高旋转精度和使用寿命。

表面处理

涂层处理:为了提高陶瓷轴承的耐磨性、耐腐蚀性和润滑性能,可以在其表面涂覆一层或多层功能性涂层。常用的涂层材料有氮化钛(TiN)、碳化钨(WC)等。涂层处理通常采用物理气相沉积(PVD)或化学气相沉积(CVD)等方法,在陶瓷轴承表面形成均匀、致密的涂层。

质量检测

尺寸精度检测:使用精密测量仪器,如三坐标测量仪、圆度仪、粗糙度仪等,对陶瓷轴承的各项尺寸参数进行检测,包括套圈的内径、外径、宽度,滚珠的直径、圆度等,确保其符合设计要求和相关标准。

表面质量检测:通过光学显微镜、电子显微镜等设备观察轴承表面的微观结构和缺陷,检查是否有裂纹、气孔、砂眼等缺陷。同时,使用表面粗糙度仪测量表面粗糙度,评估表面质量。

性能测试:对陶瓷轴承进行性能测试,如硬度测试、抗压强度测试、摩擦系数测试、旋转精度测试等,以评估其在实际工作条件下的性能表现。例如,通过摩擦系数测试可以了解轴承在不同润滑条件下的摩擦特性,为其应用提供依据。

装配

零件清洗:将经过检测合格的轴承套圈、滚珠、保持架等零件进行清洗,去除加工过程中残留的油污、碎屑等杂质,确保零件表面清洁。清洗通常采用专用的清洗剂和清洗设备,如超声波清洗机。

装配:按照一定的工艺要求,将清洗后的零件进行装配,形成完整的陶瓷轴承。装配过程中要注意零件的安装顺序、配合精度和间隙调整,确保轴承的旋转灵活性和精度。例如,在安装滚珠时,要保证滚珠在套圈的滚道内均匀分布,并且与保持架配合良好。

润滑和密封:根据陶瓷轴承的使用要求,选择合适的润滑剂进行润滑,并安装密封装置,防止润滑剂泄漏和外界杂质进入轴承内部。常用的润滑剂有油脂和油雾等,密封方式有橡胶密封、迷宫密封等。

以上是陶瓷轴承加工的一般工艺流程,不同类型和规格的陶瓷轴承在具体工艺上可能会有所差异,需要根据实际情况进行调整和优化。